Der Verpackungsdruckmarkt ist nach wie vor im Wachstum begriffen und steht daher im besonderen Fokus von Unternehmen aus der Druckindustrie. Zahlen und Fakten, die solche Märkte widerspiegeln, können oft sehr bedeutsam für Investitionsplanungen sein.

Professor Dr. Martin Dreher, Wissenschaftlicher Leiter des DFTA-Technologiezentrums in Stuttgart, schildert aus seiner Sicht die aktuelle Situation der Druckverfahren und deren zukünftiges Potential in der Verpackungsherstellung.

Dieser Beitrag wurde verfasst von Prof. Dr. Martin Dreher

Die Verpackungsdruckverfahren

Grundsätzlich werden alle bekannten Druckverfahren mehr oder weniger stark für die Produktion von Verpackungen eingesetzt, sogar die heute etwas exotischen Varianten. Den Löwenanteil freilich teilen sich die großen drei, Offsetdruck, Tiefdruck und Flexodruck. Wertmäßig betrachtet leisten sie etwa 80% des Weltmarkts. Dies allerdings entweder sehr stark differenziert nach den verschiedenen Produkten bzw. Bedruckstoffen, oder auch nach den Regionen der Welt.

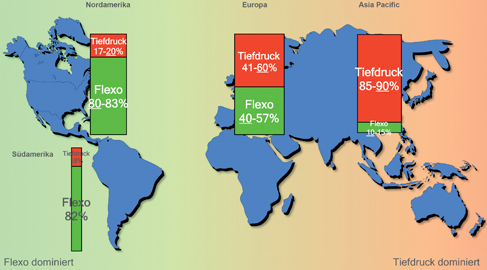

![Geographische Verteilung der Verpackungsdruckverfahren: Der Flexodruck dominiert die westliche Hemisphäre, während der Tiefdruck die östliche Hemisphäre beherrscht.]()

Geographische Verteilung der Verpackungsdruckverfahren: Der Flexodruck dominiert die westliche Hemisphäre, während der Tiefdruck die östliche Hemisphäre beherrscht.

Der Offsetdruck glänzt heute mit sehr guter Druckqualität bei gleichzeitig niedrigen Kosten in der Vorstufe. Das komplexe Verfahren wird nicht zuletzt dank erheblicher Automatisierung sehr gut beherrscht, so dass die in der Anschaffung recht teuren Druckmaschinen kalkulatorisch weniger stark ins Gewicht fallen. Bedeutsamer sind da schon die unvermeidbaren farblichen Schwankungen über die Auflagen hinweg und vor allem die mangelnde Formatvariabilität im Rollendruck.

Den Tiefdruck kennt man als qualitativ sehr hochwertiges Verfahren für Großauflagen. Er liefert eine hohe Farbkraft, benötigt allerdings zwingend geeignete, glatte Bedruckstoffe dafür. Der Energieaufwand für die Trocknung der Druckfarben ist recht hoch. Zumal die Druckformherstellung aufwendig, relativ langwierig und kostspielig ist, wird dieses Verfahren immer mehr in die Nische der wenigen noch vorhandenen Großauflagen gedrängt. Bei den im Verpackungsdruck nicht unüblichen Produktserien können die auflagenstarken Sorten die kleineren Mengen subventionieren, der Trend geht jedoch eindeutig zu immer stärkerer Zersplitterung der Großauflagen.

Die Zeiten, in denen der Flexodruck nur die einfachsten Aufträge bedienen konnte, sind vorbei, jedoch steht er nach wie vor in dem Ruf, eine nicht ganz so hohe Druckqualität liefern zu können. Im Durchschnitt mag das auch zutreffen, jedoch überflügeln die Spitzendruckereien nicht selten die anderen Druckverfahren. Dass der Flexodruck beispielsweise einen größeren Farbraum liefern kann als der Offsetdruck, ist inzwischen hinlänglich nachgewiesen. Als einfaches Verfahren, das eine riesige Bandbreite von Bedruckstoffen verarbeiten kann, ist er heute das weltweit umsatzstärkste Verpackungsdruckverfahren. Die Druckformkosten liegen zwischen denen des Offset- und des Tiefdrucks.

Durch die Vielfalt der Materialien und Formen im Bereich der Verpackung haben bei deren Bedruckung auch noch Verfahren eine Daseinsberechtigung, die im grafischen Bereich als vom Aussterben bedroht gelten müssten wie beispielsweise der Siebdruck, der Buchdruck, der Tampondruck oder sogar der indirekte Hochdruck.

Der Digitaldruck ist besonders dadurch attraktiv, dass er keine aufwendige Druckformherstellung benötigt. Außerdem können variable Daten gedruckt werden, so dass jedes Exemplar individuelle gestaltet werden kann. Unter dem Begriff Digitaldruck werden allerdings mehrere Verfahren zusammengefasst, die zum Teil recht unterschiedliche Charakteristiken haben. Die beiden wesentlichen Vertreter sind der Tintenstrahldruck und der Tonerdruck.

Aufgrund der teils diametral entgegengesetzten Möglichkeiten und Einschränkungen muss deren Eignung jeweils im Einzelfall geprüft werden. Zwar entfallen beim Digitaldruck die Kosten für die Herstellung von Druckformen, jedoch sind die Vervielfältigungskosten recht hoch, so dass sich diese Verfahren auf absehbare Zeit nicht für die Abdeckung des gesamten Bedarfs eines typischen Nachfragers von Verpackungen eignen.

Interpretation der Marktanteile

Blicken wir auf die weltweiten Verpackungsdruckmärkte und lassen dabei einstweilen die Faltschachteln außer Acht, so können wir erkennen, dass der Flexodruck die westliche Hemisphäre dominiert, während der Tiefdruck die östliche Hemisphäre beherrscht. Das mag unter anderem historische Gründe haben, zumal der Flexodruck aus Nordamerika stammt und es dort traditionell wenig Verpackungstiefdruck gibt.

Der hohe Anteil an Tiefdruck im Osten ist traditionell bedingt und unter anderem auch einer historisch laxen Umweltgesetzgebung zu verdanken, die es ermöglicht hat, Tiefdruckzylinder auch mit recht umweltschädlichen Verfahren herzustellen. Das ändert sich zwar sukzessive, aber die hohe Verbreitung des Tiefdrucks wird das nicht augenblicklich schmälern.

Europa in der Mitte der Weltkarte ist etwa ausgeglichen. Ich sehe hier eine Stagnation des Offsetdrucks mit nahezu ausschließlicher Konzentration auf die Bastion Faltschachteldruck, einen absehbaren Rückgang des Tiefdrucks, weiterhin leichtes Wachstum des Flexodrucks und ein starkes Wachstum des Digitaldrucks auf seiner nach wie vor relativ niedrigen Ausgangsbasis.

Faltschachteln

Im Bereich der Faltschachteln, dem bevorzugten Packmittel für Kosmetik, tiefgefrorene Lebensmittel, Genussmittel, Zigaretten oder Medikamente, dominiert wie gesagt der Offsetdruck, wobei hauptsächlich Bogendruck praktiziert wird. Die hier weit verbreiteten Veredelungen werden zum Teil inline vorgenommen, die Weiterverarbeitung mittels Stanzen oder Prägungen findet immer offline statt. Zuwächse sind hier lediglich aus dem leichten Wachstum des Gesamtmarkts zu erwarten.

Sowohl der Rollentiefdruck, der teilweise für Tabakwaren zum Einsatz kommt, als auch der ohnehin nur relativ kleine Anteil des Bogentiefdrucks gehen einem Schrumpfen ihrer Märkte entgegen. Der Flexodruck wird einen kleineren Teil dieser Verluste übernehmen, den größeren Teil sehe ich bei den digitalen Anwendungen verbleiben, die damit einen Teil des besagten Wachstums erleben werden.

Folienverpackungen

Das zweite wichtige Segment des Verpackungsdrucks, die Folienverpackungen für Süßwaren, Lebensmittel, Gefrierprodukte, Beutel oder Säcke, Deckelfolien oder Einwickler usw. erlebt heute so gut wie keinen Offsetdruck, was hauptsächlich dessen mangelnder Formatvariabilität im Rollendruck geschuldet ist. Der Rollentiefdruck ist hier dagegen sehr gut etabliert und wird typischerweise in qualitativer Hinsicht als Maß der Dinge betrachtet. Allerdings leidet er zunehmend stärker unter seiner mangelnden Flexibilität und den hohen Kosten für die Druckformen.

Der Flexodruck hat sich in diesem Marktsegment inzwischen sehr gut positioniert und kann auch in qualitativer Hinsicht mithalten, weswegen ihm weitere Zuwächse zuzutrauen sind. Der Digitaldruck versucht bereits seit einiger Zeit, in dieses Segment einzubrechen und wirbt hauptsächlich mit kostengünstigen kleinen Auflagen und Personalisierungen. Letzteres findet heutzutage im Bereich der Verpackungen jedoch kaum Anwendung und der Kostenvorteil ist wegen der relativ hohen Vervielfältigungskosten allzu schnell aufgebraucht. Dennoch ist natürlich auch diesen Verfahren hier ein deutliches Wachstum zuzutrauen.

Zur Dekoration von Papierverpackungen und Wellpappe, wie sie für Beutel, Säcke und Kisten verwendet werden, stehen zwei analoge Druckverfahren in direktem Wettbewerb und der Digitaldruck schleicht sich hauptsächlich in Form des Tintenstrahldrucks immer mehr an. Die beiden konventionellen Verfahren in diesem Segment sind der Offsetdruck, der hauptsächlich für den Vordruck eingsetzt wird, und der Flexodruck, der sowohl im Vordruck als auch im Direktdruck Anwendung findet. Aufgrund der relativ hohen Kosten erwarte ich hier Stagnation beim Offsetdruck, zumal auch der Flexodruck qualitativ in allen Belangen aufgeholt hat. Er dürfte noch etwas Potential für Wachstum haben, aber gerade dieses Segment erlebt gegenwärtig den größten Hype in Richtung Digitaldruck.

Der inzwischen sehr diversifizierte Markt der Etiketten, worunter die Nassleim-, Selbstklebehaftetiketten und die so genannten Sleeves (Wickeletiketten) fallen, bedient sowohl die Getränkeindustrie als auch die Bereiche Kosmetik und Hygieneartikel. Die Nassleim-Etiketten werden heute und in absehbarer Zukunft wohl überwiegend im Offsetdruck produziert werden. Marktwachstum vermute ich darin allerdings keines.

Wie bereits heute schon wird der Tiefdruck für spezielle Selbstklebehaftetiketten und bestimmte Nassleim-Etiketten auch in Zukunft weiterhin zum Einsatz kommen, wobei für Erstere ein leichtes Wachstum, für Letztere eher eine Schrumpfung des Markts vorherzusehen sind. Der Flexodruck, der in diesem Bereich teils mit UV-Farben betrieben wird, ist zwar der Platzhirsch bei den Selbstklebehaftetiketten, wird dort aber stark bedroht vom Digitaldruck, weswegen hier Rückgänge zu erwarten sind.

Bei den Wickeletiketten dagegen ist er das Verfahren der Wahl und wird noch deutlich wachsen, zumal hier oft die grafischen Möglichkeiten noch lange nicht ausgeschöpft sind und wahrscheinlich in Zukunft die Etiketten noch bunter werden. Im Bereich der Selbstklebehaftetiketten hat sich der Digitaldruck bereits den Platz zwei erobert und wird, wenn auch wohl nicht so schnell an der Spitze landend, so doch noch mehr Marktanteile gewinnen. Die zunehmende Automatisierung insbesondere beim Flexodruck, aber auch ein Wiedererwachen des in diesem Segment etwas zur Randfigur verkommenen Offsetdrucks werden hier jedoch die Begrenzungspfosten setzen.