Das Zusetzen der Näpfchen von lasergravierten Keramik-Rasterwalzen mit Schmutzpartikeln und eingetrockneten Farben beeinträchtigt die Druckqualität. Deshalb müssen verschmutzte Rasterwalzen nach dem Drucken so schnell wie möglich gereinigt werden. Dafür stehen unterschiedliche Verfahren zur Verfügung, die für eine zufriedenstellende Reinigung zwar eine gewisse „Aggressivität“ aufweisen müssen, gleichzeitig aber nicht die Keramikschicht beschädigen dürfen.

von Ansgar Wessendorf

Inhalt

Chemisches Reinigungsverfahren

Strahlverfahren (Natriumbikarbonat und Kunststoff-Pellets)

Ultraschallreinigung

Laserverfahren

Grundsätzliches

Jedes Reinigungsverfahren muss in der Lage sein, bis auf den Boden der mikroskopisch kleinen Näpfchen in der Keramikschicht einer Rasterwalze vorzudringen, um dort die angetrockneten Farb- und Lackreste zu entfernen. Dabei ist sicherzustellen, dass Näpfchenwände und Keramikschicht nicht beschädigt werden.

Zur Rasterwalzenreinigung kommen in der Praxis vor allem chemische Verfahren, Strahlverfahren (Natriumbikarbonat, Kunststoff-Pellets), die Ultraschallmethode sowie vermehrt die Lasertechnologie zur Anwendung. Problematisch bei allen Verfahren ist die Dauer vom Zeitpunkt der Verunreinigung der Rasterwalze bis zu ihrer Grundreinigung: Je älter die Farb- und Lackreste sind, desto schwieriger bzw. unvollständiger werden sie aufgrund reaktiver Bindemittel entfernt.

Chemisches Reinigungsverfahren

Die chemische Reinigungsmethode beruht vielfach auf alkalischen Reinigungssubstanzen in Verbindung mit hochsiedenden Lösemitteln. Die Lösemittelmoleküle lösen die Bindemittel aus der Farbe und übrig bleibt ein Stoffgemisch aus Pigmentpartikeln. Dieser Lösevorgang erfolgt sehr schnell.

Die alkalischen Substanzen (z.B. Natronlauge) greifen dann die einzelnen Farbbestandteile (z.B. Bindemittel) an und lösen das heterogene Stoffgemisch auf. Es findet dabei eine Ausflockung statt. Diese Reaktion läuft langsamer ab und benötigt daher mehr Zeit. Darum ist es wichtig, den alkalischen Reiniger eine gewisse Zeit einwirken zu lassen. Durch benetzende Tenside mit geringem Lösemittelanteil wird sowohl der Kontakt zwischen Farbe und Reiniger als auch das Eindringen des Reinigers in die Farbe verbessert.

Für den Reinigungserfolg ist das eingesetzte Farbsystem und Lösemittel von entscheidender Bedeutung. Entsprechen die Lösemittel denen in der Druckfarbe, so sind sie mit großer Wahrscheinlichkeit für die Reinigung geeignet. Bei Lösemittelfarben sind das unpolare Lösemittel (z.B. Ester), bei wasserbasierten Farben wässrige Reiniger. Oft zeigen jedoch Lösemittel oder Lösemittelgemische mit unterschiedlichen polaren Bestandteilen ein besseres Reinigungsergebnis. Begünstigt wird die Reinigung durch Erwärmen der Reinigungsflüssigkeit.

Durch die unterschiedliche Zusammensetzung der Keramik variieren auch die Grenzflächenspannungen, welche die Benetzbarkeit des Reinigungsmittels auf der Rasterwalze beeinflusst. Aber auch die Beschaffenheit der Keramikoberfläche ist zu berücksichtigen. Je rauer und poröser sie ist, desto besser kann die Farbe haften und desto schwieriger ist aber auch die Reinigung.

Zudem kann eine zu poröse oder beschädigte Oberfläche dazu führen, dass die Reinigungsflüssigkeit unter die Keramik kriecht, sich dann bis zum metallischen Trägermaterial vorarbeitet und dort Korrosion verursacht. Vor allem bei älteren Rasterwalzen besteht in dieser Hinsicht eine erhöhte Gefahr

Doch Korrosion tritt in der Praxis eher selten auf. Dennoch kann nicht ausgeschlossen werden, dass die Schutzschicht auf dem Keramik-Trägermaterial (z.B. Nickelschicht) nicht korrekt aufgetragen wurde. Dabei wird die Korrosion mehr durch Säure begünstigt, weniger durch Lauge. Die Folge daraus ist, dass die Nickel- bzw. Aluminiumschicht unter der Keramik Blasen wirft und die Rasterwalzenoberfläche zerstört.

Auch kann es vorkommen, dass sich die Blase gleichmäßig verteilt und dadurch der Rasterwalzenumfang verändert wird. Aufgrund des größeren Durchmessers entsteht ein höherer Rakeldruck als ursprünglich auf der Maschine eingestellt, der dann beim Drucken das Rakelmesser zerstört.

Bei der Reinigung mit chemischen Flüssigkeitsmitteln in geschlossenen Anlagen treten oftmals Flecken auf der Oberfläche auf, die das Farbübertragungssverhalten der Rasterwalze negativ beeinflussen können. Sie entstehen, wenn das Reinigungsmedium von der Schutzhaube und den Seitenwänden der Anlage auf die Rasterwalzenoberfläche tropft. Es ist deshalb wichtig, nach dem Reinigungsvorgang das restliche Reinigungsmittel zu entfernen.

Eine Kontrolle der Reinigung ist oft schwer möglich, weil der Reinigungsprozess in einer abgeschotteten Anlage abläuft, in der die Rasterwalze mit Hochdruck mit der erwärmten Reinigungsflüssigkeit (60–80 °C) abgestrahlt wird.

Außerdem sind bei der Verwendung von chemischen Reinigungsmitteln die Sicherheitsbestimmungen (Einhaltung der Grenzwerte flüchtiger Kohlenwasserstoffe (VOC), Schutzhandschuhe, Schutzbrille usw.) sowie die Umwelt- und Entsorgungsauflagen einzuhalten. So sind Reinigungsmittel, die aus alkalischen Substanzen in Verbindung mit Lösemitteln bestehen, nicht über die öffentliche Kanalisation zu entsorgen. Reinigungsmittelhersteller bieten deshalb mittlerweile eine Reihe umweltschonender Lösungen an, die aber in ihrer Reinigungswirkung sehr unterschiedlich sein können.

Strahlverfahren (Natriumbikarbonat und Kunststoff-Pellets)

Die Strahlmethode ist ein mechanisches, trockenes Reinigungsverfahren bei dem mittels einer Düse und relativ geringem Druck (2,5–3,5 bar) zum Beispiel das weiße Pulver Natriumbikarbonat (NaHCO3) auf die verschmutzte Rasterwalze gestrahlt wird. NaHCO3 wird hierbei nach dem Prinzip eines Zerstäubers auf die Rasterwalze geblasen. Durch die Beschleunigung treffen kleinste NaHCO3-Partikelchen auf die Rasterwalzenoberfläche, die durch die scharfkantigen Stege zerkleinert und so in die Näpfchenvertiefungen gelangen können. Die Rasterwalze wird dadurch nicht beschädigt, weil die Härte der Körner um die Hälfte geringer ist als die Keramikoberfläche.

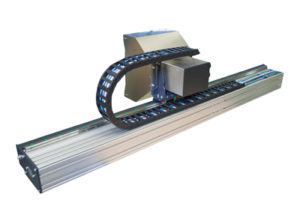

Durch Veränderung der Rotationsgeschwindigkeit der Rasterwalze und der axialen Bewegung der Düse lässt sich die Reinigungsqualität in Abhängigkeit zum Verschmutzungsgrad einstellen. Die Reinigungszeit beträgt etwa 40–60 Minuten.

Das Reinigungsergebnis ist unter anderem abhängig von der Näpfchenform. Lassen sich kalottenförmige Näpfchen aufgrund ihrer runden Öffnung gut reinigen, ist dies bei hexagonalen Näpfchen schon schwieriger, auch wenn die Reinigungsqualität als zufriedenstellend bezeichnet werden kann. Nicht zufriedenstellend ist das Reinigungsergebnis bei pyramidenförmigen Näpfchen. Zudem ist die Reinigung von Rasterwalzen mit Lineaturen über 500 L/cm aufgrund der Partikelkgröße kaum durchführbar. Auch ist die Reinigung der porösen Keramikoberfläche mit diesem Verfahren schwierig.

Nach dem Reinigen mit Natriumbikarbonat sind weiße Spuren des zerstäubten Reinigungsmediums auf der Walzenoberfläche zusehen und ein sehr geringer Teil verbleibt in den Näpfchen, was den Druck normalerweise nicht negativ beeinflusst. Dennoch sollte man die verbliebenen NaHCO3-Reste einfach mit Wasser und einem Tuch entfernen. Zu beachten ist dabei, dass der Härtegrad des Leitungswassers nicht zu hoch ist, weil sich sonst Kalk in den Näpfchen ablagert. Es ist deshalb für die Nachreinigung zu empfehlen, destilliertes Wasser einzusetzen.

Dieses Strahlverfahrensystem benötigt wenig Platz und zeichnet sich durch einfache Handhabung aus. Der Einsatz von Natriumbikarbonat ist für Mensch und Umwelt weitgehend ungefährlich und kann mit dem Hausmüll entsorgt werden. Das mit Farbe kontaminierte Granulat wird herausgefiltert, sodass das nicht verunreinigte Pulver dann wieder für den nächsten Reinigungsvorgang eingesetzt werden kann. Doch durch das Auftreffen auf die Rasterwalze werden die Teilchen zerstört, was ihre Reinigungswirkung im Vergleich zum Originalpulver mindert. In der Regel ist das Granulat nach zwei Reinigungsgängen aufgebraucht.

Ein anderes Strahlmittel für die Reinigung von Keramik-Rasterwalzen sind weiche recycelbare Kunststoff-Pellets. Wie beim Einsatz von NaHCO3 ist auch hier die Anlage während des Reinigungsvorgangs völlig abgekapselt. Die Pellets bestehen aus Polyethylen und werden mit einer Düse mit etwa 4 bar auf die Walzenoberflächen aufgetragen. Beim Aufprall auf die Oberfläche verformen sich zunächst die Kunststoff-Pellets und kehren dann in ihre ursprüngliche Form zurück.

Hierbei werden Ablagerungen von der Oberfläche abgetragen und mit dem Strahlmittel abtransportiert. Dabei wird auch ein magnetisches Feld erzeugt, das metallische Teilchen entfernt. Anschließend werden Strahlmittel und Schmutzpartikelchen voneinander getrennt, sodass die sauberen Pellets mehrfach wiederverwendet werden können. Auch hier hängt die Reinigungsqualität von der Näpfchenform und der Anzahl der Linien/cm ab. Die Polyethylen-Pellets stehen in unterschiedlichen Feinheitsgraden zur Verfügung.

Ultraschallreinigung

Aufgrund der Verbindung von Ultraschall und Reinigungsmittel wird die Rasterwalze von Farb- und Lackresten gründlich gereinigt und damit eine gute Reinigungswirkung erzielt. Bei richtiger Anwendung dieser Technologie wird die Walze nicht beschädigt. Durch das kontinuierliche Filtern kann die Reinigungsflüssigkeit für einen relativ langen Zeitraum eingesetzt werden, ohne dass ein Wechsel schon nach kurzer Zeit notwendig wäre.

In Abhängigkeit zur Größe der Rasterwalzen benötigt eine Ultraschallreinigungsanlage wenig Platz, ist einfach zu installieren und zu bedienen. Zur Erzeugung von Ultraschall benötigt die Anlage einen beheizbaren Behälter mit Reinigungsflüssigkeit, ein Schwingersystem bestehend aus einem oder mehreren piezokeramischen Plattenschwingern sowie einen Generator. Vor allem ist das Verfahren für die Reinigung von Rasterwalzen mit hoher Lineatur gut geeignet.

Die zu reinigende Rasterwalze rotiert in der Reinigungsflüssigkeit. Sie ist dabei ganz oder teilweise in die verdünnte Natronlauge (10%) eingetaucht. Während der Ultraschallreinigung rufen Schallwellen eine Kavitation hervor, bei dem mikroskopisch kleine Gasbläschen entstehen. Diese Bläsche unterliegen einem Druck und implodieren sobald sie auf die Walzenoberfläche treffen. Bei der Implosion der Gasbläschen entstehen extreme, aber lokal begrenzte Druck- und Temperaturspitzen, die feste Farbpartikel in Verbindung mit Chemikalien anlösen oder zerstören.

Die Ultraschallfrequenz hat einen entgegengesetzten Einfluss auf die Kavitationsintensität. Bei einer Reduzierung der Frequenz verringern sich sowohl die Bläschengröße als auch die Intensität. Als Faustregel wird eine Mindest-Frequenz von etwa 40 kHz (40.000 Schwingungen/Sek.) empfohlen, um eine ausreichende Intensität und Bläschenbildung zu gewährleisten, die die Ablagerungen in den Näpfchen vollständig entfernen.

Die Walze sollte sich kontinuierlich in der Reinigungsflüssigkeit drehen. Dadurch wird verhindert, dass die Rasterwalzenoberfläche durch stellenweise zu hohe Schallintensitäten angeraut wird. Auch verlieren die Schallwellen mit zunehmendem Abstand von der Schallquelle an Wirkungskraft und der Ultraschall kann nur ungleichmäßig wirken. Deshalb müssen der definierte Abstand der Schallquellen zur Rasterwalze und die Frequenzeinstellung genau aufeinander abgestimmt sein.

Für ein gutes Reinigungsergebnis mit Ultraschall muss zudem die Reinigungsflüssigkeit auf 60–65 °C (besser 80 °C) erwärmt sein und die Walze etwa 20–30 Minuten im Bad rotieren. Die erwärmte Rasterwalze muss nach der Reinigung zunächst auf Raumtemperatur abkühlen, was einem unmittelbaren Einsatz in der Druckproduktion entgegensteht.

Bei der Ultraschallreinigung können teilweise Drücke von etwa 1500 bar auftreten, die zu Beschädigungen der Rasterwalzenoberfläche führen können. So können beispielsweise Risse sich weiter fortpflanzen, sodass die Reinigungsflüssigkeit bis auf den Unterbau der Walze vordringen und dort Korrosion verursachen kann. Auch beschädigte sowie undichte Stirnseiten und Enden einer Walze können hierfür Ursache sein. Darüber hinaus können bei hohen Lineaturen die feinen Stege beschädigt werden, wenn die Rasterwalze der Ultraschallreinigung zulange ausgesetzt ist.

Laserverfahren

Das Prinzip der Laserreinigung beruht darauf, dass ein sehr kurz fokussierter Laserpuls mit hoher Intensität auf die Keramikoberfläche der Rasterwalze trifft und die Energie des Laserstrahls absorbiert. Dabei kommt es zu einem sogenannten „kaltem“ Verdampfen der Schmutzschicht und Fremdpartikelchen. Vor allem beim Einsatz metallischer Materialien wird aufgrund der Lichtreflektion die Oberfläche kaum erwärmt. Die Lasermethode ist deshalb ein schonendes Reinigungsverfahren, vorausgesetzt die Parameter Pulsfrequenz und Scannbreite des Laserstrahls sowie die Vorschub- und Umdrehungsgeschwindigkeit des Lasers sind richtig eingestellt bzw. aufeinander abgestimmt.

Es wird überwiegend ein diodengepumpter Festkörperlaser eingesetzt, der meist mit einer Leistung von etwa 300 W und 1064 nm Wellenlänge arbeitet. Durch die variable Einstellung der Pulsfrequenz des Laserlichts ist der Laser für ein breites Spektrum an Materialien einsetzbar. Je kürzer der Laserimpuls (oder je höher die Pulsfrequenz) dabei ist, desto höher die Laserleistung. Dadurch ist auch der Wärmeeintrag in das Material entsprechend höher oder niedriger.

Durch die variable Einstellung der Umdrehungsgeschwindigkeit können unterschiedliche Walzendurchmesser ausgeglichen werden, ohne dass sich der Energieeintrag erhöht. Dadurch wird eine thermische Überbeanspruchung der Rasterwalze vermieden. Andererseits kann durch das Verstellen der Umdrehungsgeschwindigkeit die Energiezufuhr punktuell erhöht werden. Auch hier besteht die Gefahr, dass die Walze partiell thermisch zu hoch belastet wird. Außerdem macht sich die Einstellung einer falschen Umdrehungsgeschwindigkeit durch kleine Querstreifen auf der Rasterwalzenoberfläche bemerkbar.

Vor allem bei stark verschmutzten Rasterwalze macht sich die richtige Vorschubgeschwindigkeit bemerkbar, weil auch dieser Parameter den Energieeintrag in die Rasterwalze beeinflusst. Der Austritt des Laserstrahls (Scannbreite) kann variabel eingestellt werden, sodass sich die Energie auf einen größeren oder kleineren Bereich verteilt. Das hat selbstverständlich Einfluss darauf, wie hoch die Abtragleistung ist.

Die Laserreinigung einer Rasterwalze mit einer Ballenbreite von etwa 1300 mm dauert rund 45 Minuten bei einer Vorschubgeschwindigkeit von 30 mm/min. Nach einer kurzen Abkühlungszeit ist die Walze einsatzbereit. Bei schwierig zu reinigenden Substanzen, wie Wasserfarben und 2K-Farben sowie bei hohen Lineaturen,zeigt das Verfahren gute Reinigungsergebnisse. Andere Reinigungsverfahren stoßen unter diesen Bedingungen an ihre Grenzen.

Das „trockene“ Laserverfahren kommt ohne Chemikalien aus und die Rasterwalzen müssen auch nicht nachgereinigt werden. Für die Entfernung von Schmutzpartikeln und Farbresten ist eine Absaugvorrichtung notwendig. Der Anlagenbediener muss zum Schutz gegen Laserstrahlen eine geeignete Schutzbrille tragen. Darüber hinaus ist das Verfahren für die Inlinereinigung geeignet, wie z.B. die Reinigung schwer zugänglicher Rasterwalzen im Wellpappendirektdruck.

Für viele potenzielle Anwender stehen einem Einsatz des Laserverfahrens die hohen Investitionskosten entgegen. Darüber hinaus bedarf die richtige Einstellung des Lasers auf Rasterwalzen mit unterschiedlichen Lineaturen und die zu entfernenden Substanzen (Wasserfarbe, Lösemittelfarben, 2K- oder UVLacke usw.) relativ viel Zeit, Erfahrung und Know-how. Ist diese Grundsatzarbeit jedoch getan, sind die Reinigungsergebnisse sehr zufriedenstellend.

Fazit

Die Anschaffungskosten einer Keramik-Rasterwalze betragen mehrere tausend Euro. Um eine möglichst lange Lebensdauer zu gewährleisten, ist eine regelmäßige und Reinigung notwendig. Zur Entfernung dieser Schmutzsubstanzen bedarf es einer Grundreinigung außerhalb der Druckmaschine. Dafür stehen unterschiedliche Reinigungsverfahren zur Verfügung, die alle ihre Vor- und Nachteile haben.

Quelle

DFTA-Forschungsbericht: „Untersuchung der Wirksamkeit, Nachhaltigkeit und Gefahren von Rasterwalzen-Reinigungsverfahren im Flexodruck“, Dietmar Wolf