Seit einigen Jahren werden in der Flexoformherstellung Flat Top Dots und feine Oberflächenstrukturen bei Vollton- und Rasterflächen eingesetzt. Vor allem die exakte Übertragung von Rasterpunkten auf die Druckform sowie die verbesserte Farbübertragung auf den Bedruckstoff werden als Vorteile genannt.

Doch konnten sich diese Vorteile in der Praxis bewähren und durchsetzen oder werden weiterhin individuelle Lösungen bevorzugt?

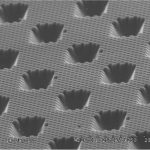

![Einfluss des Sauerstoffs auf die Punktübertragung während der Hauptbelichtung]()

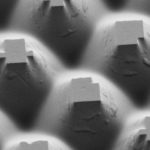

![Mikroskopaufnahme von Flat Top Dots]()

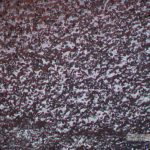

![Mikroskopaufnahme einer Oberflächenstrukturierung]()

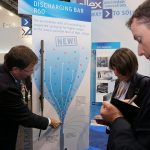

![nyloflex Next Exposure mit UV-A LEDs und darüber liegenden UV-A Röhren]()

![DuPont Cyrel DigiFlow 2000 ECLF Belichter]()

![Glatte Oberfläche]()

![Strukturierte Oberfläche]()

Dieser Artikel wurde verfasst von Dieter Finna

Flat Top Dots leisten einen Beitrag zur weiteren Standardisierung des Flexodrucks. Mit den unterschiedlichen Technologien am Markt zur Generierung von Flat Top Dots werden digitale Daten nahezu exakt auf das Plattenmaterial reproduziert, so dass annähernd eine 1:1-Tonwertübertragung auf die Druckform gegeben ist.

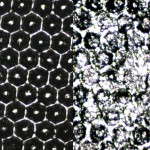

Das „ruhige Liegen“ von Vollton-flächen stellt für den Flexodruck eine grundsätzliche Herausforderung dar. Die Erreichung der vorgegebenen Farbdichten und die gleichzeitig deutliche Verringerung des Mottling-Effekts (Strukturen in gedruckten Volltonflächen), setzten Bedingungen bei der Hauptbelichtung von fotopolymeren Flexodruckplatten voraus, die eine standardisierte Fixierung von Mikrostrukturen auf Volltonflächen ermöglichen. Da der Sauerstoff ein störendes Element beim Belichtungsprozess feinster Strukturen ist, muss dieser während der Plattenbelichtung ausgeschlossen werden.

Warum ist der Sauerstoffausschluss so wichtig?

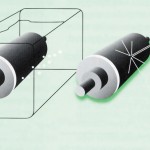

Alle Rasterpunkte, vor allem aber Rasterpunkte im Spitzlichtbereich, unterliegen bei digitalen Fotopolymerplatten während der Hauptbelichtung mit UV-A Röhren dem Einfluss von Sauerstoff, wenn diese unter dem Einfluss der Umgebungsluft erfolgt. Während der Belichtung wird die Ausbildung von Rasterpunkten an den Flankenwinkeln und der Oberfläche durch den nachströmenden Sauerstoff stark gehemmt. Das heißt, feine Rasterpunkte werden auf der Platte kleiner wiedergegeben, als im Datensatz vorgesehen.

Die Folge ist, Rasterpunkte werden an der Oberfläche rund und nicht randscharf wiedergegeben und damit nicht tonwertgenau auf die Druckform übertragen. Wie stark dabei der Verlust an Punktdurchmesser bei Round Top Dots ist, hängt von der Dauer der Hauptbelichtungszeit ab. Denn sie ist der bestimmende Faktor, der festlegt, wie lange der Rasterpunkt ungeschützt dem Einfluss von Sauerstoff ausgesetzt ist.

Abbildung 1 auf der linken Seite zeigt einen analogen Rasterpunkt, der aufgrund des Streulichts, das bei der Belichtung mit einem Negativfilm entsteht, leicht vergrößert auf der Platte wiedergegeben wird. In der Mitte ist ein Round Top Dot zu sehen, dessen druckende Oberfläche aufgrund des Sauerstoffeinflusses verkleinert ist. Auf der rechten Seite ist ein Rasterpunkt ohne Sauerstoffeinwirkung dargestellt. Er ist voll ausgebildet und wurde nahezu 1:1 auf der Platte mit einer flachen Oberfläche übertragen, dem sogenannten Flat Top Dot.

Flat Top Dots – Unterschiedliche Lösungen im Markt

Die Hersteller von Fotopolymer-Flexodruckplatten bieten unterschiedliche Lösungen an, um den Sauerstoff während der Hauptbelichtung zu eliminieren. Bei DuPont erfolgt die Flat Top Dot-Belichtung im Cyrel DigiFlow- und Cyrel DigiCorr-System durch modifizierte Belichter, indem man sie um eine Kammer erweitert. Zudem kann diese Kammer auch nachgerüstet werden.

In der geschlossenen Belichtungsanlage wird die Raumluft durch ein Gemisch aus hochkonzentriertem Stickstoff und einer kleinen, definierten Menge an Sauerstoff ersetzt. Bei der Hauptbelichtung können auch die Vorteile der Vollflächenrasterung zur Bildung von feinsten Strukturen auf der Plattenoberfläche eingesetzt werden. Die Hauptbelichtung unter kontrollierter Atmosphäre kann wahlweise zugeschaltet werden. Damit besteht die Möglichkeit, auf einem Belichter sowohl Flexodruckplatten mit Round Top Dots als auch Flat Top Dots herzustellen.

Flint Flexographic Products bietet mit dem nyloflex Next Exposure eine geräteseitige Lösung für eine präzise definierte Oberfläche der Flat Top Dots. Diese Belichtungstechnologie nutzt als Lichtquelle UVA-LEDs von hoher Intensität, um eine schnelle Vernetzung der fotopolymeren Oberfläche zu erreichen, bevor eine Sauerstoffinhibierung auftreten kann. Dies ermöglicht eine nahezu 1:1-Reproduktion der digitalen Daten auf der Druckplatte sowie die Darstellung von Flat Top Dots.

Bei dieser Technologie sind keine zusätzlichen Verbrauchsmaterialien oder Verarbeitungsschritte notwendig. Zudem kann sie problemlos in bestehende digitale Workflows integriert werden. Die intensive UV-Belichtung führt zu einer erheblich verbesserten Wiedergabe feinster Motivelemente und erlaubt die detailgetreue Abbildung hochaufgelöster Oberflächenraster.

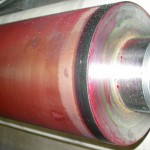

MacDermid bietet unter dem Markennamen LUX eine Lösung an, bei der auf die digital bebilderte Flexodruckplatte eine Membrane laminiert wird. Die Membrane schützt die Fotopolymerschicht während der Hauptbelichtung vor dem negativen Einfluss des Sauerstoffs. Die Membrane ist als glatte und raue Variante erhältlich. Mit der aufgerauten Version kann vor der Hauptbelichtung zusätzlich eine Vollflächenstruktur aufgebracht werden. Das ist für all diejenigen Anwender interessant, die Oberflächenstrukturen nicht mit dem Imagesetter auf die Platte übertragen. Grundsätzlich ist das Laminieren aber ein zusätzlicher Arbeitsschritt, der immer die Gefahr von Staubeinschlüssen in sich birgt.

Ein wesentlicher Bestandteil dieser drei beschriebenen Verfahren ist die Bebilderung der digitalen LAMS-Platten, die sich vom Plattentyp her nicht zwingend von den bisher verwendeten unterscheiden, was für viele Anwender ein Vorteil dieser optional einsetzbaren Lösungen darstellt. Die Bebilderung der LAMS-Schicht sollte beim Wunsch nach einer fein strukturierten Oberfläche der druckenden Bereiche mit einem hochauflösenden System Flexo CTP und entsprechend optimierten Oberflächen-Rastergeometrien erfolgen.

Die Unterschiede in der Eignung der verschiedenen Raster sind zunächst durch eine entsprechend gefertigte Testform zu ermitteln, die auf den jeweiligen Anwendungsbereich, den Bedruckstoff und die relevanten Druckmaschinenparameter angepasst ist. Kodak ist mit seinem System Flexcel NX der Pionier auf dem Gebiet der Vollflächenrasterung und Flat Top Dots.

Zur Informationsübertragung wird zunächst die schwarze Maskenschicht auf der Polyesterfolie bebildert, die dann kalt auf die Rohplatte laminiert wird. Die Kalt-Lamination ist jedoch ein zusätzlicher Arbeitsschritt, bei dem die Gefahr von Staubeinschlüssen besteht. Durch die auflaminierte Polyesterfolie mit der bebilderten Maskenschicht sind die Rasterpunkte während der Hauptbelichtung vor Sauerstoffeinfluss geschützt. Gleichzeitig können mit der Maskenfolie auch mikrofeine Oberflächenstrukturen auf die Plattenoberfläche übertragen werden. In Abhängigkeit zur eingesetzten Rasterweite haben die Rasterpunkte unterhalb von etwa 3% keine Oberflächenstruktur (Digicap-Struktur) mehr. Die Funktion der Digicap-Strukturierung kann der Anwender wahlweise einsetzen.

Flat Top Dot-Technologie im Flexodruck

Der aktuelle Marktanteil von Flat Top Dots und Vollflächenrasterung an der gesamten Flexoformherstellung wird von den Plattenherstellern unterschiedlich bewertet. Doch dürfte der Anteil zwischen 15% und 30% liegen. Da überwiegend die gleichen Plattentypen sowohl für den konventionellen Workflow als auch für den Workflow mit Flat Top Dots zum Einsatz kommen, sind hier nur Schätzungen möglich. Darüber hinaus wird die Flat Top Dot-Technologie bisher überwiegend im hochqualitativen Flexodruck eingesetzt. Daraus ergibt sich eine Zurückhaltung, die bei über 2/3 des Marktes besteht.

Flat Top Dots und Oberflächenrasterung kommen dort zur Anwendung, wo Spitzenergebnisse verlangt werden und der Flexodruck im Wettbewerb mit dem Tief- und Offsetdruck steht. Doch daraus den Schluss zu ziehen, nur mit Flat Top Dots und Vollflächenrasterung seien Spitzenergebnisse zu erzielen, wird durch die Praxis widerlegt.

Individuelle Lösungen in der konventionellen digitalen Plattenherstellung schufen bereits einen hohen Qualitätsstandard, der es dem Flexodruck ermöglicht, unterschiedlichste und spezielle Anforderungen wie z.B.im Folien- und Wellpappendirektdruck, im Frontal- und Konterdruck oder beim Weißvordruck zu erfüllen. Der digitale Workflow mit Round Top Dots ist nach wie vor der industrielle Standard und der Einsatz von Stützkurven (Bump-Up-Kurven) zur Anhebung der Lichtertöne ist Routine.

Auf was muss man sich bei einem Flat Top Dot einstellen?

Bei der Belichtung der Flat Top Dot Rasterpunkte der digitalen Platten erfolgt keine Verkleinerung der Rasterpunkte mehr. Dies macht eine Zuwachskompensation im digitalen Datensatz zwingend erforderlich, um die Tonwerte auf der Druckform auf die richtige Größe zu reduzieren.

Um die richtige Kompensation zermitteln, sind Testreihen oder die Übernahme von Erfahrungswerten erforderlich. Im Spitzlichtbereich ist eine Anhebung der Tonwerte (Bump-Up) bei den digitalen Daten nicht mehr erforderlich, um feinste Rasterpunkte auf die Druckform zu fixieren. Sie werden 1:1 übertragen. Gegenüber Round Top Dot-Platten kann bei Flat Top Dot-Platten die Übertragung der Informationen auf die Druckplatte besser gemessen und kontrolliert werden. Bei ihnen lässt sich die Reproduzierbarkeit der Rasterpunkte leichter überprüfen.

Ein Flat Top Dot zeigt durch seine Struktur mit einer flachen Oberfläche und relativ steiler Flanke eine geringere Tonwertzunahme im Druck. Im Vergleich zu einem Round Top Dot reagiert er unempfindlicher auf höhere Beistelldrücke von Druckform oder Rasterwalze.

Deutliche Vorteile der Flat Top Dots zeigen sich im Wellpappen-Postprint durch eine in zahlreichen Vergleichstests belegte Reduzierung des Waschbretteffektes. Die Rasterflanken von Round Top Dots sind etwas steiler als die von Flat Top Dots. Doch unter Beistelldruck können sich Round Top Dots etwas verbiegen, was sich im Druck durch leicht elliptische Rasterpunkte bemerkbar macht. Das heißt, Round Top Dots verhalten sich bei größeren Druckauflagen instabiler. Flat Top Dots haben durch ihre flache Oberfläche eine höhere Auflagenstabilität.