Digital bedruckte Verpackungen in Großauflagen mit Glanz

Veredelungen und Spotlackierungen im Flexodruck

Anfang 2016 setzten der Rasterwalzenhersteller Zecher und der Druckmaschinenhersteller Heidelberger ein Projekt um, das einen Endkunden im Veredlungsbereich bei dem Druck eines Goldschriftzuges unterstützte.

Jörg Rohde, Leiter der Anwendungstechnik bei Zecher, erläutert die Unterstützungsleistung des Rasterwalzenherstellers: „Gemeinsam mit Spezialisten der Heidelberger Druckmaschinen wurde durch uns eine entsprechende anwendungstechnische Analyse für das nachgeschaltete Lackier-/Flexodruckwerk in Bezug auf die zu erzielende Druckqualität durchgeführt.“ Um auf das ideale Ergebnis zu kommen, hat Zecher in Zusammenarbeit mit Heidelberger im Print Media Center (PMC) in Wiesloch-Walldorf Drucktests auf der Bogenoffsetdruckmaschine Speedmaster XL 106 Doppellack gefahren.

Bislang wurden Rasterwalzen mit relativ groben und altbekannten Spezifikationen für den Golddruck eingesetzt. Hierzu zählen die klassische hexagonale 60° Gravur und offene Linienraster. Demgegenüber konnte, nach Angaben von Zecher, die SteppedHex-Rastertechnologie mit ihrem speziellen Versatz und der Erhöhung der Lineatur ohne Volumenverluste überzeugen. Bei den ersten Andrucken in Heidelbergers PMC zeigten sich diese Vorteile sowohl in einer sehr guten Flächenlage als auch der gleichzeitig hervorragenden positiven und negativen Detailwiedergabe. Die Auflösung der SteppedHex-Gravur betrug 240 L/cm. Auch wirtschaftlich ist die SteppedHex-Gravur besonders beim Druck von Logos und feinen Schriften in Gold eine Alternative, da sie im Vergleich zur Veredlung mit Goldfolie Kosteneinsparungen ermöglicht.

Bobst Italia: Neue Maschinen für Tiefdruck und Kaschierung

Im Rahmen der im Competence Center von Bobst Italia in San Giorgio Monferrato durchgeführten Veranstaltung am 11. und 12. Mai wurden die auf der Drupa 2016 vorgestellten neuen Tiefdruckmaschinen-Plattformen zum ersten Mal live vorgeführt.

Dem internationalen Fachpublikum wurden die Tiefdruckmaschinen RS 6003C HS und RS 6002C sowie die Kaschiermaschine CL 850D vorgestellt. Die Fotogalerie vermittelt ein paar Eindrücke von dem Technologieforum und der Hausmesse

Special Digital Printing today 2-2017

Lesen Sie die zweite „Digital Printing today“-Special-Ausgabe 2017 mit den folgenden Beiträgen: „Message on a bottle – Produkte direkt bedrucken“ und „Der digitale Wellpappendruck ist auf dem Vormarsch“.

1. Message on a bottle – Produkte direkt bedrucken

Die moderne Inkjettechnologie hat einige bedeutende Änderungen hinsichtlich der Zuverlässigkeit, Qualität und Leistung durchlaufen. Diese Änderungen harmonisieren mit den Fortschritten der neuen sprühfähigen Flüssigkeiten und Tinten, bieten verbesserte Verarbeitungs-, Transport- und Endverarbeitungssysteme für das Material und stellen so eine neue Generation kostengünstiger Drucklösungen dar.

2. Der digitale Wellpappendruck ist auf dem Vormarsch

Auf der diesjährigen Fachmesse für die Wellpappen- und Faltschachtelindustrie (CCE) in München war der Digitaldruck für Preprint- und Postprint-Anwendungen das große Thema. Auf besonderes Interesse stießen dabei Digitaldrucksysteme, die mit dem Single-Pass-Inkjet-Verfahren arbeiten. Außerdem gab die Messe einen Überblick darüber, wie sich im digitalen Wellpappendruck die bisherigen Beta-Versionen der Vorreiterunternehmen entwickelten und welche Innovationen demnächst anstehen.

Erfahren Sie mehr im eDossier “Digital Printing today 2-2017 – ab sofort in unserem Shop für nur 4,99 Euro erhältlich!

Welche Vorteile bringen Flat Top Dots und Oberflächenrasterung im Flexodruck?

Bobst – THQ FlexoCloud für den Flexo-Postprint

Auf einem technischen Seminar, das vom 28. März bis zum 13. April im Bobst Competence Center Lyon stattfand und an dem Druckbetriebe und Weiterverarbeiter aus Europa, dem Nahen Osten und den USA teilnahmen, präsentierte Bobst seine neue THQ (Très Haute Qualité) FlexoCloud-Technologie. Die Qualität der von Graphilabel entwickelten und von Bobst angepassten Technologie wird als Quantensprung im Flexo Postprint angesehen. Nach Angaben des Unternehmens stuften drei Viertel der Teilnehmer diese neue Technologie als sehr gut oder hervorragend ein.

Bobst THQ FlexoCloud ist eine Flexodrucklösung für Wellpappen. Deren Einsatz erfordert keine Spezialkenntnisse und nur drei zentrale Elemente basierend auf einem Algorithmus für die Farbseparation: THQ-Keramikwalzen (Bobst), THQ-CMYK-Druckfarben und Lacke (Siegwerk) sowie THQ-Druckplatten (Graphilabel). THQ FlexoCloud ermöglicht eine sehr hohe Präzision, deckt mit vier Farben einen größeren Farbraum ab und erlaubt mit unsichtbar codierten Informationen entsprechende Fälschungssicherheit. Die THQ FlexoCloud-Technologie ist für eine Vielzahl der neuen Bobst Postprint-Flexodruckmaschinen verfügbar.

Anhand von Live-Vorführungen auf einer Masterflex-XL THQ FlexoCloud konnten sich die anwesenden Kunden persönlich von den Vorteilen der THQ-Technologie überzeugen. Diese demonstrierten, wie diese Technologie den Druckfarbenverbrauch sowie die Zahl der benötigten Druckplatten reduziert und bei niedrigeren Kosten einen vereinfachten Druck in einem Durchgang erlaubt. Zudem erfuhren die Besucher, dass sie eine breitere Palette verschiedener Materialien bedrucken und allein mit den vier Prozessfarben 65% des Farbraums abdecken können. Darüber hinaus zeigten Druckmuster die Präzision des Drucks sowohl bei Wiederholaufträgen als auch bei Aufträgen mit extrem hohen Anforderungen an die Druckqualität auf.

COE – Mehr Transparenz und Geschwindigkeit für Freigabeprozesse

Das Unternehmen für die Herstellung von Druckformen für den Etiketten- und Verpackungsdruck, hat eine webbasierte Druckdatenverwaltung eingeführt. Unter dem Namen „coe center“ stehen Kunden ab sofort umfangreiche Optionen für den Datenaustausch, den Freigabeprozess und die Datenarchivierung zur Verfügung.

Zu den wichtigsten Vorteilen des Systems gehören:

- Der gesamte Freigabeprozess ist transparenter, weil alle Schritte in Echtzeit im „coe center“ nachvollziehbar sind

- Gegenüber bisherigen Abläufen beschleunigt das „coe center“ den Freigabeprozess um bis zu 25%.

- Zum Betrachten, Ändern und Kommentieren der Motive steht für Kunden eine professionelle „Viewer“-Funktion bereit

- Durch die übersichtliche Darstellung und den schnellen Dokumentenabruf im „coe center“ können Kunden bereits erledigte Druckjobs schnell wiederfinden und erneut verwenden

Insbesondere Markenartikler profitieren von den transparenten Freigabe- und Archivierungsprozessen rund um ihre Designs. Neben der Zeitersparnis sorgen die automatisierten Workflows für eine Reduktion von Fehlern.

GMG – Neues Portfolio von Proof-Medien

Der Entwickler und Anbieter von Farbmanagement-Lösungen hat zwei neue Produktlinien von Proof-Medien vorgestellt: GMG ProofMedia premium und GMG ProofMedia studio. Die neue Beschichtungstechnik der Premium-Linie macht die Proof-Medien lichtbeständiger.

GMG ProofMedia premium ist eine Referenz für Kontraktproofs und für anspruchsvolle Anwender wie Markeninhaber ausgelegt, die höchst zuverlässige Farbverbindlichkeit fordern. GMG ProofMedia studio ermöglicht die Simulation des Endproduktes und gibt den Farbeindruck, das Papiergewicht und die Oberflächenstruktur wider.

Clariant/Huntsman – Erneute Chemie-Fusion

Nach der Fusion von DuPont und DowChemical zum Konzern DowDuPont im Jahr 2016 steht nun in der chemischen Industrie wohl der nächste milliardenschwere Zusammenschluss vor der Tür. So wollen sich der US-Konzern Huntsman und das Schweizer Unternehmen Clariant zu einem neuen Spezialchemiekonzern mit einem Jahresumsatz von etwa USD 13 Mrd. zusammenschließen. An der neuen Gesellschaft sollen die Clariant-Aktionäre 52 % halten, die Huntsman-Eigner den Rest.

Das neue Unternehmen Huntsman-Clariant wäre damit nach Evonik und zusammen mit Covestro der zweitgrößte Hersteller von Spezialchemikalien, wozu auch Vorprodukte für die Verpackungsindustrie wie Masterbatches für Kunststoffe und Trockenmittel gehören.

Hariolf Kottmann, bislang CEO von Clariant, soll als Vorsitzender des Verwaltungsrats für das neue Unternehmen wirken, während die Funktion des CEO von Peter Huntsman übernommen wird. Als offizieller Firmensitz wurde Pratteln bei Basel festgelegt, während die operative Zentrale im Bundesstaat Texas liegen wird.

Siegwerk – PTL-Sparte von Schekolin erworben

Mit der Übernahme der PTL-Sparte (Plastic Tubes & Laminates) erweitert Siegwerk seine Position als Anbieter von Verpackungsanwendungen und baut sein Angebot in den Bereichen UV-härtender Farben und Lacken weiter aus.

Die Schekolin AG mit Sitz in Liechtenstein ist ein Anbieter spezieller UV-Lacke für Kunststoffverpackungen und können bei einer Vielzahl von Laminaten und Tuben aus Trägermaterialien, wie PE, PP, ABS, PC und PS, eingesetzt werden.

Neues Verpackungsgesetz

Der Bundesrat hat Mitte Mai 2017 dem Verpackungsgesetz zugestimmt. Nach jahrelangen Auseinandersetzungen hatte der Bundestag Ende März ein neues Verpackungsgesetz verabschiedet. Nun haben die Länder dem Kompromiss zugestimmt, den das Bundesumweltministerium erarbeitet hatte. Das Gesetz für mehr Recycling kann somit 2019 in Kraft treten.

Mit dem neuen Gesetz wird die bestehende Verpackungsordnung weiterentwickelt. Ziel ist es, das Recycling und die Vermeidung von Verpackungsabfällen noch stärker zu fördern. Dies soll durch eine Ausweitung der Pfandpflicht und eine besondere Förderung von Mehrwegverpackungen erreicht werden.

Was ändert sich für den Verbraucher?

Künftig informieren Schilder in Supermärkten die Kunden darüber, wo Mehrwegflaschen stehen. Zudem wird auf einige Getränke Pfand fällig, die bisher pfandfrei waren. Damit sollen Verbraucher dazu angeregt werden, mehr Mehrweg zu kaufen. 70 Prozent der Getränkeverpackungen sollen wiederverwendet werden. Bisher sind es rund 45 Prozent.

Bei den Mülltonnen bleibt jedoch alles beim Alten: Ob man eine gelbe Tonne oder gelbe Säcke für Verpackungsmüll hat oder eine orange Tonne für alle Wertstoffe hängt davon ab, ob Kommunen und private Unternehmen sich darauf verständigen.

Bereits 2011 plante die Bundesregierung deutschlandweit eine einheitliche Wertstofftonne für Verpackungsmüll, Plastik und weitere Wertstoffe einzuführen. Das 2011 angedachte Wertstoffgesetz wurde jedoch nicht umgesetzt. In Deutschland gibt es auch mit dem neuen Verpackungsgesetz keine Wertstofftonnen-Pflicht.

Wie sieht es mit Verpackungsrecycling aus?

Die Recyclingquoten werden mit dem neuen Gesetz erhöht. So steigt beispielsweise die Recycling-Quote für Kunststoffverpackungen von bisher 36 Prozent bis zum Jahr 2022 auf 63 Prozent. Auch bei Metallen, Glas und Papier werden die Recycling-Quoten angehoben. Fast die Hälfte der im gelben Sack und in der gelben Tonne gesammelten Verpackungsabfälle landet in der Müllverbrennungsanlage. Deshalb werden den Verwertern Recyclingquoten vorgeschrieben, die bis zum Jahr 2022 je nach Material auf bis zu 90 Prozent steigen.

Lesen Sie mehr zum Verpackungsgesetz zu dem sich das Forum PET in der Vergangenheit positiv geäußert hat.

Tag der Verpackung

Der Tag der Verpackung findet rund um den 7. Juni 2017 statt. Unternehmen aus der gesamten Wertschöpfungskette der Verpackung öffnen an diesem Tag ihre Türen und geben spannende Einblicke in ihre Werke und Leistungen. Der Verpackungstag findet in Deutschland und Österreich statt.

Der Verpackungsmarkt boomt. Sowohl in den Schwellenländern als auch in den entwickelten Ländern weist der Markt für Verpackungsdruck eine große Dynamik auf. Fast alles, was wir täglich benutzen, wäre längst verdorben ohne eine entsprechende Verpackung. Sie ist für den Transport und die Nahrungssicherheit unerlässlich und spielt auch bei Aspekten wie Fälschungsschutz, Information und Kommunikation eine wichtige Rolle.

Dennoch genießt die Verpackung in der Öffentlichkeit häufig ein eher schlechtes Image. Dass sie jedoch auch viele gute Seiten hat, dafür möchte der Tag der Verpackung werben, der vom Deutschen Verpackungsinstitut e.V. (dvi) initiiert und organisiert wird. Der Tag der Verpackung soll ferner Impulse geben, informieren und Bewusstsein schaffen als Beitrag für eine nachhaltige Entwicklung. Teilnehmen können Unternehmen, Bildungs- und Forschungseinrichtungen, Zulieferer, Agenturen und alle Akteure rund um die Verpackung. Hier finden Sie weitere Informationen zum Tag der Verpackung.

Daetwyler Global Tec Holding übernimmt Rotoflex

Die Daetwyler Global Tec Holding AG mit Sitz in Bleienbach/CH hat am 31. Mai 2017 80% der Aktienanteile von der Rotoflex-Gruppe übernommen. Das Rotoflex-Management ist mit 20% am Unternehmen beteiligt und wird in gleicher Zusammensetzung die Geschäfte weiterfortführen.

Über den Kaufpreis haben beide Parteien Stillschweigen vereinbart. Die Rotoflex agiert weiterhin als eigenständige Marke innerhalb der Daetwyler-Gruppe.

Die Rotoflex-Gruppe ist spezialisiert auf die Entwicklung und Produktion von Tief- und Flexodruckfarben sowie von Lacken für die Bedruckung flexibler Verpackungssubstrate. Der Druckfarbenhersteller hat seinen Firmen- und Produktionsstandort in Grenchen, Schweiz. Darüber hinaus verfügt das Unternehmen über eine Verkaufsgesellschaft in Russland. Rotoflex wurde 1975 gegründet und beschäftigt rund 70 Mitarbeiter.

Rotoflex kann vom globalen Netzwerk der Daetwyler-Gruppe sowie deren Expertise in der Druckbranche profitieren. Durch den Zusammenschluss stehen beiden Unternehmen auf der Vertriebsseite neue Absatzkanäle zur Verfügung. Mittelfristig sind neue Verkaufs- und Produktionsstandorte geplant, um die Marktpräsenz weiter auszubauen.

Die Daetwyler SwissTec AG wurde im Jahr 2007 als eigenständige Tochterfirma der Daetwyler Holding gegründet und konzentriert sich auf die Herstellung von beschichteten Rakelmessern für die Druckindustrie. Das Unternehmen betreibt Produktionsstandorte in der Schweiz, USA, China und Indien, sowie Service- und Verkaufszentren in Russland und Singapur. Die Produkte werden über ein weltweites Netz von über 60 Vertriebspartnern verkauft.

Rotoflex und Daetwyler SwissTec betreiben in Russland bereits seit 2016 erfolgreich eine Kooperation in der Logistik und im Verkauf ihrer Produktpaletten. Der Standort von Rotoflex in Grenchen sowie die Vertriebsgesellschaft in Moskau können durch die Übernahme und Integration weiter gestärkt werden.

Quo vadis Verpackungsdruck?

Der Verpackungsdruckmarkt ist nach wie vor im Wachstum begriffen und steht daher im besonderen Fokus von Unternehmen aus der Druckindustrie. Zahlen und Fakten, die solche Märkte widerspiegeln, können oft sehr bedeutsam für Investitionsplanungen sein.

Professor Dr. Martin Dreher, Wissenschaftlicher Leiter des DFTA-Technologiezentrums in Stuttgart, schildert aus seiner Sicht die aktuelle Situation der Druckverfahren und deren zukünftiges Potential in der Verpackungsherstellung.

Geschrieben von Prof. Dr. Martin Dreher

Inhaltsverzeichnis

Interpretation der Marktanteile

Die Verpackungsdruckverfahren

Grundsätzlich werden alle bekannten Druckverfahren mehr oder weniger stark für die Produktion von Verpackungen eingesetzt, sogar die heute etwas exotischen Varianten. Den Löwenanteil freilich teilen sich die großen drei, Offsetdruck, Tiefdruck und Flexodruck. Wertmäßig betrachtet leisten sie etwa 80% des Weltmarkts. Dies allerdings entweder sehr stark differenziert nach den verschiedenen Produkten bzw. Bedruckstoffen, oder auch nach den Regionen der Welt.

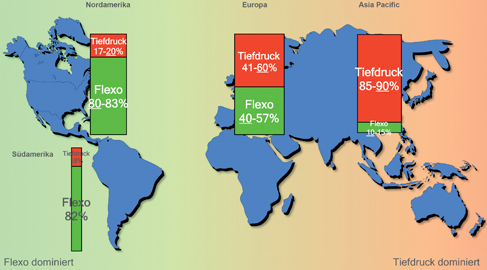

Geographische Verteilung der Verpackungsdruckverfahren: Der Flexodruck dominiert die westliche Hemisphäre, während der Tiefdruck die östliche Hemisphäre beherrscht.

Der Offsetdruck glänzt heute mit sehr guter Druckqualität bei gleichzeitig niedrigen Kosten in der Vorstufe. Das komplexe Verfahren wird nicht zuletzt dank erheblicher Automatisierung sehr gut beherrscht, so dass die in der Anschaffung recht teuren Druckmaschinen kalkulatorisch weniger stark ins Gewicht fallen. Bedeutsamer sind da schon die unvermeidbaren farblichen Schwankungen über die Auflagen hinweg und vor allem die mangelnde Formatvariabilität im Rollendruck.

Den Tiefdruck kennt man als qualitativ sehr hochwertiges Verfahren für Großauflagen. Er liefert eine hohe Farbkraft, benötigt allerdings zwingend geeignete, glatte Bedruckstoffe dafür. Der Energieaufwand für die Trocknung der Druckfarben ist recht hoch. Zumal die Druckformherstellung aufwendig, relativ langwierig und kostspielig ist, wird dieses Verfahren immer mehr in die Nische der wenigen noch vorhandenen Großauflagen gedrängt. Bei den im Verpackungsdruck nicht unüblichen Produktserien können die auflagenstarken Sorten die kleineren Mengen subventionieren, der Trend geht jedoch eindeutig zu immer stärkerer Zersplitterung der Großauflagen.

Die Zeiten, in denen der Flexodruck nur die einfachsten Aufträge bedienen konnte, sind vorbei, jedoch steht er nach wie vor in dem Ruf, eine nicht ganz so hohe Druckqualität liefern zu können. Im Durchschnitt mag das auch zutreffen, jedoch überflügeln die Spitzendruckereien nicht selten die anderen Druckverfahren. Dass der Flexodruck beispielsweise einen größeren Farbraum liefern kann als der Offsetdruck, ist inzwischen hinlänglich nachgewiesen. Als einfaches Verfahren, das eine riesige Bandbreite von Bedruckstoffen verarbeiten kann, ist er heute das weltweit umsatzstärkste Verpackungsdruckverfahren. Die Druckformkosten liegen zwischen denen des Offset- und des Tiefdrucks.

Durch die Vielfalt der Materialien und Formen im Bereich der Verpackung haben bei deren Bedruckung auch noch Verfahren eine Daseinsberechtigung, die im grafischen Bereich als vom Aussterben bedroht gelten müssten wie beispielsweise der Siebdruck, der Buchdruck, der Tampondruck oder sogar der indirekte Hochdruck.

Der Digitaldruck ist besonders dadurch attraktiv, dass er keine aufwendige Druckformherstellung benötigt. Außerdem können variable Daten gedruckt werden, so dass jedes Exemplar individuelle gestaltet werden kann. Unter dem Begriff Digitaldruck werden allerdings mehrere Verfahren zusammengefasst, die zum Teil recht unterschiedliche Charakteristiken haben. Die beiden wesentlichen Vertreter sind der Tintenstrahldruck und der Tonerdruck.

Aufgrund der teils diametral entgegengesetzten Möglichkeiten und Einschränkungen muss deren Eignung jeweils im Einzelfall geprüft werden. Zwar entfallen beim Digitaldruck die Kosten für die Herstellung von Druckformen, jedoch sind die Vervielfältigungskosten recht hoch, so dass sich diese Verfahren auf absehbare Zeit nicht für die Abdeckung des gesamten Bedarfs eines typischen Nachfragers von Verpackungen eignen.

Interpretation der Marktanteile

Blicken wir auf die weltweiten Verpackungsdruckmärkte und lassen dabei einstweilen die Faltschachteln außer Acht, so können wir erkennen, dass der Flexodruck die westliche Hemisphäre dominiert, während der Tiefdruck die östliche Hemisphäre beherrscht. Das mag unter anderem historische Gründe haben, zumal der Flexodruck aus Nordamerika stammt und es dort traditionell wenig Verpackungstiefdruck gibt.

Der hohe Anteil an Tiefdruck im Osten ist traditionell bedingt und unter anderem auch einer historisch laxen Umweltgesetzgebung zu verdanken, die es ermöglicht hat, Tiefdruckzylinder auch mit recht umweltschädlichen Verfahren herzustellen. Das ändert sich zwar sukzessive, aber die hohe Verbreitung des Tiefdrucks wird das nicht augenblicklich schmälern.

Europa in der Mitte der Weltkarte ist etwa ausgeglichen. Ich sehe hier eine Stagnation des Offsetdrucks mit nahezu ausschließlicher Konzentration auf die Bastion Faltschachteldruck, einen absehbaren Rückgang des Tiefdrucks, weiterhin leichtes Wachstum des Flexodrucks und ein starkes Wachstum des Digitaldrucks auf seiner nach wie vor relativ niedrigen Ausgangsbasis.

Faltschachteln

Im Bereich der Faltschachteln, dem bevorzugten Packmittel für Kosmetik, tiefgefrorene Lebensmittel, Genussmittel, Zigaretten oder Medikamente, dominiert wie gesagt der Offsetdruck, wobei hauptsächlich Bogendruck praktiziert wird. Die hier weit verbreiteten Veredelungen werden zum Teil inline vorgenommen, die Weiterverarbeitung mittels Stanzen oder Prägungen findet immer offline statt. Zuwächse sind hier lediglich aus dem leichten Wachstum des Gesamtmarkts zu erwarten.

Sowohl der Rollentiefdruck, der teilweise für Tabakwaren zum Einsatz kommt, als auch der ohnehin nur relativ kleine Anteil des Bogentiefdrucks gehen einem Schrumpfen ihrer Märkte entgegen. Der Flexodruck wird einen kleineren Teil dieser Verluste übernehmen, den größeren Teil sehe ich bei den digitalen Anwendungen verbleiben, die damit einen Teil des besagten Wachstums erleben werden.

Folienverpackungen

Das zweite wichtige Segment des Verpackungsdrucks, die Folienverpackungen für Süßwaren, Lebensmittel, Gefrierprodukte, Beutel oder Säcke, Deckelfolien oder Einwickler usw. erlebt heute so gut wie keinen Offsetdruck, was hauptsächlich dessen mangelnder Formatvariabilität im Rollendruck geschuldet ist. Der Rollentiefdruck ist hier dagegen sehr gut etabliert und wird typischerweise in qualitativer Hinsicht als Maß der Dinge betrachtet. Allerdings leidet er zunehmend stärker unter seiner mangelnden Flexibilität und den hohen Kosten für die Druckformen.

Der Flexodruck hat sich in diesem Marktsegment inzwischen sehr gut positioniert und kann auch in qualitativer Hinsicht mithalten, weswegen ihm weitere Zuwächse zuzutrauen sind. Der Digitaldruck versucht bereits seit einiger Zeit, in dieses Segment einzubrechen und wirbt hauptsächlich mit kostengünstigen kleinen Auflagen und Personalisierungen. Letzteres findet heutzutage im Bereich der Verpackungen jedoch kaum Anwendung und der Kostenvorteil ist wegen der relativ hohen Vervielfältigungskosten allzu schnell aufgebraucht. Dennoch ist natürlich auch diesen Verfahren hier ein deutliches Wachstum zuzutrauen.

Zur Dekoration von Papierverpackungen und Wellpappe, wie sie für Beutel, Säcke und Kisten verwendet werden, stehen zwei analoge Druckverfahren in direktem Wettbewerb und der Digitaldruck schleicht sich hauptsächlich in Form des Tintenstrahldrucks immer mehr an. Die beiden konventionellen Verfahren in diesem Segment sind der Offsetdruck, der hauptsächlich für den Vordruck eingsetzt wird, und der Flexodruck, der sowohl im Vordruck als auch im Direktdruck Anwendung findet. Aufgrund der relativ hohen Kosten erwarte ich hier Stagnation beim Offsetdruck, zumal auch der Flexodruck qualitativ in allen Belangen aufgeholt hat. Er dürfte noch etwas Potential für Wachstum haben, aber gerade dieses Segment erlebt gegenwärtig den größten Hype in Richtung Digitaldruck.

Der inzwischen sehr diversifizierte Markt der Etiketten, worunter die Nassleim-, Selbstklebehaftetiketten und die so genannten Sleeves (Wickeletiketten) fallen, bedient sowohl die Getränkeindustrie als auch die Bereiche Kosmetik und Hygieneartikel. Die Nassleim-Etiketten werden heute und in absehbarer Zukunft wohl überwiegend im Offsetdruck produziert werden. Marktwachstum vermute ich darin allerdings keines.

Wie bereits heute schon wird der Tiefdruck für spezielle Selbstklebehaftetiketten und bestimmte Nassleim-Etiketten auch in Zukunft weiterhin zum Einsatz kommen, wobei für Erstere ein leichtes Wachstum, für Letztere eher eine Schrumpfung des Markts vorherzusehen sind. Der Flexodruck, der in diesem Bereich teils mit UV-Farben betrieben wird, ist zwar der Platzhirsch bei den Selbstklebehaftetiketten, wird dort aber stark bedroht vom Digitaldruck, weswegen hier Rückgänge zu erwarten sind.

Bei den Wickeletiketten dagegen ist er das Verfahren der Wahl und wird noch deutlich wachsen, zumal hier oft die grafischen Möglichkeiten noch lange nicht ausgeschöpft sind und wahrscheinlich in Zukunft die Etiketten noch bunter werden. Im Bereich der Selbstklebehaftetiketten hat sich der Digitaldruck bereits den Platz zwei erobert und wird, wenn auch wohl nicht so schnell an der Spitze landend, so doch noch mehr Marktanteile gewinnen. Die zunehmende Automatisierung insbesondere beim Flexodruck, aber auch ein Wiedererwachen des in diesem Segment etwas zur Randfigur verkommenen Offsetdrucks werden hier jedoch die Begrenzungspfosten setzen.

Aktuelle „Baustellen“

Werden die verschiedenen Marktsegmente nach aktuellen „Baustellen“ durchsucht, so stagniert beim Faltschachteldruck, wie oben bereits erwähnt, der Offsetdruck in seiner Domäne Faltschachtelproduktion. Man hat in den vergangenen Jahrzehnten viel dafür getan, die Bogenoffsetmaschinen zu automatisieren. Damit sind die Potenziale erschöpft, sowohl in qualitativer als auch in wirtschaftlicher Hinsicht. Doch der Flexodruck tut sich in diesem Segment ebenfalls schwerer als in anderen Bereichen, gerade weil er eine so starke Bastion des Offsetdrucks ist. Die Marktteilnehmer scheuen den Umstieg. Eine wohl inzwischen dreistellige Zahl von Flexodruckmaschinen, die diesen Markt bedienen und typischerweise ein Mehrfaches an Kapazität einer entsprechenden Offsetdruckmaschine liefern, zeugt aber auch von einem vielleicht beginnenden Sinneswandel.

Tendenziell leichter hat es da allerdings der Digitaldruck, weil seine Limitationen in diesem Segment mit zahlreichen Sekundärverpackungen besser beherrschbar sind als bei den Primärverpackungen.

Der Markt der Folienverpackungen erlebt zwar auch einen immer stärkeren Eintritt des Digitaldrucks, jedoch ist dies vielfach lediglich eine gefühlte Omnipräsenz, die der starken Medienpräsenz der Digitaldruckmaschinenhersteller geschuldet ist. Die hohen Kosten und die teils nur mangelhaft bewältigten Anforderungen bremsen hier. Eben darum wird es interessant sein, zu beobachten, ob es der Firma Comexi gelingt, ihre Zentralzylinder-Offsetdruckmaschinen vermehrt im Verpackungsdruckmarkt zu platzieren.

Bei der Wellpappe gibt es innerhalb des Flexodrucks eine Verschiebung zu Gunsten des Direktdrucks, die bereits im Gange ist. Wie gesagt schleicht sich gerade hier der Digitaldruck in Form des Tintenstrahldrucks sehr stark an und wird zunehmend zu beachten sein. Aufgrund der hohen Verbrauchskosten ist das allerdings bei Leibe kein Selbstläufer.

Vision

Die Vision des Verpackungsdrucks steht heute und in der Zukunft im Zeichen der immer kleiner werdenden Einzelauflagen – durch die zunehmende Sortenvielfalt und damit die Zersplitterung der einst großen Auflagen auch in zahlreiche einzelne Sprachvarianten. Im Jahr 2016 beginnen die allermeisten Verpackungen ihr „Leben“ nach wie vor mit einer konventionell aufgebrachten drucktechnischen Dekoration. Aber für die kleinsten Auflagen und für Marktstudien und dergleichen gibt es natürlich jetzt schon den Wunsch nach Digitaldruck, der ja durch den Entfall der Druckformen vermeintlich so viel billiger sein müsse.

Insofern dieser die gestellten Anforderungen, die im Bereich der Verpackungen nun einmal eminent höher sind als bei Flyern und Plakaten, irgendwann einmal zufriedenstellend bewältigen kann, wird er zunehmend komplementär zu den konventionellen Verfahren eingesetzt werden. Das Bedürfnis gibt es bereits seit längerem, die ersten plausiblen Realisierungen werden wir vermutlich in den nächsten Jahren erleben. Bis sich diese Situation jedoch flächendeckend etabliert hat, wird meiner Einschätzung nach mindestens ein Jahrzehnt vergehen.

Parallel dazu werden natürlich die ersten „Umkehrungen“ entstehen, wo Verpackungen ihr „Leben“ sozusagen mit einer digitalen Bedruckung beginnen. Wie gesagt erklärt sich das Bestreben dahin durch die immer kleineren Auflagen, die hohen Mindestbestellmengen, insbesondere beim Tiefdruck, und nicht zuletzt durch die Tatsache, dass viele Produkte ohnehin bald wieder von der Bildfläche verschwinden. Bei den Überlebenden ist es dann jedoch regelmäßig so, dass schnell größere Mengen der Verpackung benötigt werden. Der Digitaldruck ist dann sofort überfordert, sowohl in den möglichen Ausstoßmengen, als auch, und das besonders krass, in den Stückkosten.

Der Digitaldruck wird bereits nach einigen wenigen 100 Verpackungen in puncto Kosten und Farbtoleranzen keinen Spaß mehr machen. Dann wird natürlich sofort der Ruf nach einem konventionellen Verfahren laut, das die mittleren und größeren Auflagen bewältigen kann. Das wird zu diesem Zeitpunkt nahezu ausschließlich der Flexodruck sein, lediglich mit Ausnahmen im Bereich der Faltschachteln. Voraussetzung hierfür ist natürlich, die Designdaten, die für den ursprünglich genutzten Digitaldruck dann schon erzeugt worden sind, möglichst unverändert oder allenfalls vollautomatisch weiterverarbeitet nutzen zu können. Dank der beständigen Neuerungen im Bereich der Druckformherstellung und der inzwischen erreichten Qualität wird das im Flexodruck sicher gelingen.

Fazit

Die Druckverfahren werden zum einen Teil global einheitlich eingesetzt, wie beispielsweise der Offsetdruck für die Faltschachteln. Insofern diese als Sekundärverpackung eingesetzt sind, wird es vermehrt zu Digitaldruck kommen, bei den Primärverpackungen sind dafür die Anforderungen noch zu hoch bzw. werden vom Digitaldruck nicht gut genug erfüllt. Zum anderen Teil gibt es allerdings auch ein großes Gefälle zwischen den Druckverfahren Flexodruck und Tiefdruck über die Weltkarte hinweg. Das hat zum Teil historische Gründe. Der Tiefdruck gerät dabei immer mehr ins Hintertreffen, kann sich im Weltmaßstab allerdings dort noch eine Weile halten, wo große Auflagen gefordert sind, was ich vor allem in Asien für möglich halte.

Ob in den Märkten, die traditionell vom Tiefdruck und Flexodruck bedient werden, nun der Offsetdruck in Form der erwähnten Zentralzylinder-Druckmaschine vermehrten Zutritt erhält, muss gegenwärtig noch offen bleiben. Insgesamt ist der Flexodruck gut aufgestellt und der Gewinner dieser Entwicklung, auch wenn der Digitaldruck noch deutlich höhere Wachstumsraten genießen wird. Seine Problemfelder liegen in den hohen Vervielfältigungskosten, niedrigem Ausstoß und teilweise begrenzten Formaten. Demnach wird sich auf Dauer ein Mehrklang der Druckverfahren in der Verpackungsherstellung etablieren, wenn auch mit veränderten Aufteilungen.

Vollautomatische Flexodruckplatten-Produktion

Gualapack Group übernimmt mexikanischen Verpackungshersteller Excel Nobleza

Klöckner Pentaplast erwirbt Linpac Group

Treofan – Verdoppelung des Ergebnisses

Wachstumsmarkt Verpackungsdruck

NPES The Association for Suppliers of Printing, Publishing and Converting Technologies und der VDMA – Verband Deutscher Maschinen- und Anlagenbau haben eine Studie zum weltweiten Verpackungsdruckmarkt mit dem Titel “Worldwide Market for Print 2.0: Global Opportunities in Packaging (WWMP) herausgegeben.

Die Studienreihe WWMP 2.0 untersuchte den Verpackungsdruckmarkts in 26 Ländern, die zusammengenommen weltweit 80 Prozent des BIP und 70 Prozent der Weltbevölkerung ausmachen.

Laut dieser Studie stiegen die Gesamtumsätze im Verpackungsdruckmarkt weltweit von USD 231 Milliarden im Jahr 2011 auf USD 245 Milliarden im Jahr 2016. Für den Verpackungsdruck für den Zeitraum von 2016 bis 2020 wird global ein Anstieg von 17 Prozent bzw. USD 41 Milliarden auf $286 Milliarden im Jahr 2020 prognostiziert. Insbesondere 2016 konzentrierten sich 79 Prozent der weltweiten Verpackungsdruckumsätze auf die fünf führenden Märkte USA, China, Japan, Deutschland und Großbritannien, wohingegen hinsichtlich des künftigen Wachstums der größte Teil und der schnellste Anstieg in den Schwellenländern, vor allem im asiatisch-pazifischen Raum, zu verzeichnen sein wird.

Das beschleunigte Wachstum der Schwellenländer als Folge der wachsenden Mittelschicht und der rasch steigenden Einkommen und Urbanisierung bleibt der vorherrschende Trend und die treibende Kraft für die Zukunftsperspektive der Verpackungsdruckindustrie. Regional betrachtet ist der asiatisch-pazifische Raum der Markt, für den bis zum Jahr 2020 das größte Wachstum auf USD 130 Milliarden vorhergesagt wird, während Nordamerika den Projektionen zufolge USD 90 Milliarden und Westeuropa USD 52 Milliarden erreichen werden.

Alle Unterkategorien des Verpackungsdrucks werden eine durchschnittliche Wachstumsrate von 3-5 Prozent aufweisen, wobei der Wellpappendruck mit USD 101 Milliarden im Jahr 2020 den höchsten Anteil am globalen Verpackungsdruckmarkt haben wird, und das, obwohl dieser Bereich im Zeitraum 2016-2020 mit 3,5 Prozent die geringste Wachstumsrate aufwies. Der flexible Verpackungsdruck wird mit einer durchschnittlichen Wachstumsrate von 5,7 Prozent p.a. und Umsätzen von USD 73 Milliarden im Jahr 2020 das am schnellsten wachsende Segment sein. In allen Unterkategorien, zu denen auch die Bereiche Faltschachteln, Etiketten und Anhänger sowie andere Segmente wie Direktdruck auf Metall und starre Kunststoffe gehören, werden die einzelnen Märkte in den entwickelten und den aufstrebenden Ländern unterschiedliche Wachstumsraten aufweisen.

DS Smith erwirbt den Wellpappenhersteller DPF Groupe

Der französische Wellpappenproduzent DPF Groupe mit Sitz in Rives wurde von DS Smith übernommen. Über die Kaufsumme wurde Stillschweigen vereinbart.

Die Gruppe verfügt über zwei Werke in Frankreich: DPF Rives in der Nähe von Grenoble und Tout’Embal in Alès in Südfrankreich. An den zwei Standorten beschäftigt DPF Groupe insgesamt 80 Mitarbeiter. Im vergangenen Jahr erwirtschaftete das Unternehmen einen Umsatz von EUR 16 Mio.